バイクのマフラーから発生する排気漏れは、走行性能や燃費、さらには法規適合性にも影響する重要な問題です。特にバイク マフラー つなぎ目 排気 漏れ 修理の必要性や、バイク 排気 漏れ アルミ テープの活用方法については、多くのライダーが疑問や不安を抱えています。本記事では、マフラー アルミ テープ 溶ける事例の原因分析や、エキパイ 排気 漏れ 対策の具体例、スリップ オン ガスケット いらないと判断した場合のリスク、バイク 排気 漏れ 液体 ガスケットの効果的な使い方、マフラー ジョイント 排気 漏れの診断ポイント、排気 漏れ アルミ テープ 車検の適合性判断基準、そして実際に見られる口コミ・感想レビューの傾向まで、信頼できる公的資料やメーカー情報を元に徹底解説します。

ここで解説する内容は、単なるDIY手順ではなく、熱工学・材料工学の観点から見た耐熱性能の理解や、法規制・安全基準の根拠に基づく判断を含みます。整備士資格を持たない一般ユーザーでも理解できるよう、専門用語はすべて丁寧に解説しながら進めます。

- アルミテープ・液体ガスケット・バンデージなど、各修理方法の適材適所を理解できる

- 排気漏れの原因特定から修理完了までのフローを体系的に把握できる

- 公的機関やメーカーが提示する安全・法規制上の注意点を押さえられる

- 費用対効果と耐久性の観点から、自分に合った修理手段を選択できる

バイクマフラーのつなぎ目から排気漏れの原因と修理方法を徹底解説

バイクマフラーからの排気漏れをアルミテープで対処の基本と注意点

- マフラーつなぎ目から排気漏れの原因

- マフラーつなぎ目から排気漏れ修理の方法

- マフラーでアルミテープが溶ける場合の対処法

- 排気漏れの際の液体ガスケットの使い方

- エキパイの排気漏れ対策

- スリップオンマフラーでガスケットいらない場合のリスク

マフラーつなぎ目から排気漏れの原因

バイクのマフラー接合部、特にエキパイ(エグゾーストパイプ)とサイレンサーのつなぎ目で発生する排気漏れは、構造上の要因と経年劣化の双方から生じます。代表的な原因は以下の通りです。

- 接合クリアランスの過大化:熱膨張と収縮の繰り返しにより、パイプ径が徐々に変形し隙間が広がる。

- 固定力不足:スプリングやクランプの張力低下、取り付けトルク不足によって密着性が低下。

- ガスケットの劣化:高温下での圧縮・復元を繰り返すことで金属やファイバー素材が硬化・破損。

- 腐食による損耗:水分・塩分・酸による金属腐食が進行し、接触面に孔が形成される。

特に、スプリングのみで保持するスリップオンマフラー構造は、組付け性を高める代償として微小な隙間を生じやすく、圧力変動時に排気ガスが抜けやすくなります。この排気漏れは単なる音漏れに留まらず、排気脈動の乱れにより充填効率の低下や低中速トルクの減少を招くことが知られています(出典:自動車技術会 論文集)。

また、隙間から漏れ出す未消音の排気音は、法定騒音基準を超える可能性があり、特に平成22年規制以降の新基準型式車両では厳格に測定されるため、車検不適合や整備不良と判断されるケースもあります。

用語補足:エキパイ(エグゾーストパイプ)とは、エンジン直後からマフラーまでをつなぐ排気管のことです。ここは排気温度が600〜900℃に達することもあり、熱膨張率や金属疲労の影響を強く受けます。そのため、シール材の選定や固定方法が性能維持のカギとなります。

マフラーつなぎ目から排気漏れ修理の方法

マフラーつなぎ目の排気漏れ修理は、原因の特定と隙間の大きさを正確に把握することから始まります。これは、修理手段を誤ると再発や性能低下を招くためです。特にバイクの場合、エンジン振動や高温環境に晒されるため、自動車以上にシール性能と固定力の確保が重要になります。

修理の基本工程は以下の通りです。

- 清掃:ワイヤーブラシやサンドペーパーを使って、錆やカーボン堆積物を除去します。

- 脱脂:ブレーキクリーナーやパーツクリーナーで油分を完全に取り除き、接着・密着を妨げる要因を排除します。

- 隙間量の測定:シックネスゲージ(隙間ゲージ)を使い、0.1mm単位で計測します。

- 適切なシール手段の選定:隙間量や部位の温度に応じ、アルミテープ、液状ガスケット、金属ガスケット、バンデージ、パテなどから選択します。

- 固定力の確保:クランプのトルク管理、スプリングの張力調整、または交換で締結力を最適化します。

仕上がりを左右する三大要素は、十分な清掃と脱脂、温度条件に適合した材料の選定、クランプやスプリングの適正張力です。

隙間量別の対処例は次の通りです。

| 隙間量 | 推奨手段 | 備考 |

|---|---|---|

| 0.1〜0.3mm | 液状ガスケット+アルミテープ補助 | 温度・媒体適合を確認(出典:ThreeBond公式) |

| 0.3〜0.5mm | 金属ガスケット(アルミまたは銅)+クランプ増締め | 圧縮性が高く、恒久対策に適する |

| 0.5mm以上または穴あき | 耐熱バンデージ・パテ・場合により溶接 | 700℃対応品が推奨(出典:Holts公式) |

また、熱サイクル後には必ず再増し締めを行うことが推奨されています。これは金属が熱膨張・収縮する過程で初期の締結力が低下するためで、特に新品部品交換時は必須の工程です。

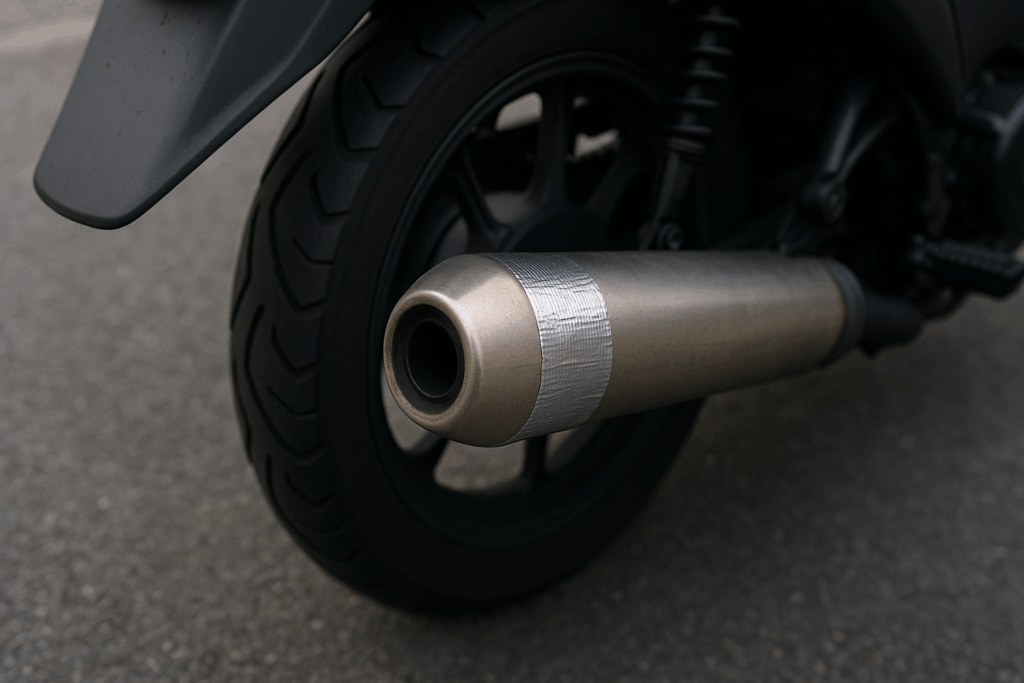

マフラーでアルミテープが溶ける場合の対処法

アルミテープは安価かつ手軽に施工できるため、応急処置として利用されることが多いですが、メーカー仕様を無視した使用は溶解・剥離の原因となります。多くの市販品は耐熱温度150℃前後であり、エキパイ直後の接合部やサイレンサー前部ではこの温度を超えるケースが一般的です(出典:SOFT99公式)。

溶解や粘着力低下を防ぐには、以下の対策が有効です。

- 必ず製品の耐熱温度を確認し、仕様範囲内で使用する

- 高温部には耐熱300〜600℃の専用品を採用する

- テープ単独ではなく、ガスケットやクランプと併用して機械的に保持する

注意:耐熱性能と難燃性能は別物です。難燃性評価はUL94規格が用いられますが、これは燃え広がりにくさの指標であり、耐熱温度の保証ではありません。用途に応じた性能選択が重要です。

排気漏れの際の液体ガスケットの使い方

液体ガスケットは、フランジ面や接合面の微細な凹凸を埋めるために使用される化学的シーリング材です。基本的には微小な隙間の補助的シールとして機能し、大きな隙間や穴の埋めには適していません。主成分はシリコーン系やゴム系が多く、耐熱性や耐油性など製品によって特性が異なります(出典:ThreeBond技術解説)。

使用時の重要ポイントは以下の通りです。

- 脱脂の徹底:油分や水分が残ると硬化不良や剥離が発生します。

- 塗布量の最適化:厚塗りは硬化不良や流動によるシール不良の原因になります。

- 硬化時間の遵守:多くの製品は24時間以上の硬化が必要で、早期始動は漏れの再発につながります。

- 温度・媒体適合の確認:水冷エンジンや高温排気部では、対応温度・耐媒体性を満たす製品を選択する必要があります。

使い分けの目安:微小隙間には液体ガスケットを薄く塗布し、主たるシールは金属ガスケットやクランプで行うのが基本です。メーカーが推奨する硬化時間・使用条件を必ず守ることが、長期的な密封性能の確保につながります。

また、液体ガスケットには硬化後に柔軟性を保つタイプと硬化後に硬くなるタイプがあり、振動が多いバイクの排気系では柔軟性を残す製品が有効とされます。これにより熱膨張や振動による接合部のズレを吸収できます。

エキパイの排気漏れ対策

エキパイ(エグゾーストパイプの略)は、エンジン直後の排気管であり、温度は700℃以上、振動も強い過酷な環境に晒されます。このため、排気漏れ対策には単一の手段ではなく、機械的固定と適合ガスケットの組み合わせが効果的です。

以下の表は、代表的な対策と特徴を整理したものです。

| 対策 | 想定隙間 | 耐熱・難燃の考慮 | 特徴 |

|---|---|---|---|

| アルミテープ | 微小 | 耐熱150〜300℃の範囲で使用 | 応急・補助用途向き |

| 液状ガスケット | 微小 | 媒体適合・硬化時間が重要 | フランジ面の凹凸補正に有効 |

| 金属ガスケット(アルミ/銅) | 小〜中 | 耐熱500℃以上 | 恒久対策の基本 |

| バンデージ・パテ | 穴あき | 耐熱700℃推奨 | 破断や孔の暫定補修 |

高温部の孔補修に関しては、耐熱700℃クラスの製品が公式に案内されています(参照:Holts ガンガムバンデージ)。

注意:アルミテープはエキパイ直後のような高温部位には不向きです。メーカー仕様を確認し、温度上限を超える場所では金属ガスケットや高耐熱バンデージを選択するべきです。

スリップオンマフラーでガスケットいらない場合のリスク

スリップオンマフラーにおいてガスケットを省略する考え方は、一見シンプルに見えますが、実際には複数のリスクを伴います。接合部は微妙な偏芯やクリアランス変動が起きやすく、ガスケットなしではシール性能が不十分になることがあります。

- 排気漏れが発生しやすくなる

- 圧力波が乱れ、特定回転域の出力低下を招く可能性がある

- 排気音が増加し、車検不適合になるリスクが高まる

また、薄手のアルミや銅を用いた自作ガスケットは、圧縮性と耐熱性を兼ね備えており、隙間量に応じて厚み調整できる利点があります。これにより、純正品が入手困難な場合でも、ある程度のシール性能を確保できます。

ガスケットは単なる消耗品ではなく、エンジン性能と耐久性を守る重要部品であることを理解し、必要に応じて適切な素材と厚みを選択することが重要です。

バイクマフラーからの排気漏れをアルミテープでの実用性と代替策

- マフラージョイント部の排気漏れを防ぐ手順

- アルミテープで補修した際の車検での注意点

- 口コミ・感想レビューから見る使用感

- 耐久性とコスト面から見た選び方

- まとめ:バイク 排気 漏れ アルミ テープの正しい活用法

マフラージョイント部の排気漏れを防ぐ手順

マフラージョイント部は排気漏れの発生率が高く、適切な手順で整備を行うことが性能維持に直結します。特にスリップオン構造や社外マフラー装着時は、純正設計と微妙に寸法が異なることがあり、これが漏れの原因となるケースが多いとされています。

整備の基本フロー

- サビ・カーボン除去と脱脂:表面に残ったカーボンやサビは密着を妨げます。サンドペーパー(#400〜#600)で除去し、パーツクリーナーで脱脂します。

- 隙間量の測定:0.1mm単位で測定し、0.3〜0.5mm程度のガスケット厚を選定します。

- ガスケット装着と液状ガスケットの併用:金属ガスケットを装着し、微量の液状ガスケットを補助的に塗布します。

- 適切な差し込みと締結:指定された差し込み深さを確保し、クランプは均一トルクで締め付けます。

- 熱サイクル後の再増し締め:走行後の熱膨張収縮で緩みが出やすいため、初期走行後に増し締めを行います。

製品仕様の確認:アルミテープを使用する場合は、メーカーが指定する適用温度(例:150℃)を必ず守る必要があります(参照:SOFT99公式ショップ)。

アルミテープで補修した際の車検での注意点

車検におけるアルミテープ使用の可否は、国土交通省が定める保安基準に基づきます(参照:道路運送車両の保安基準)。ここでは、消音器の確実な取付けと規定騒音値の遵守が大前提とされています。

- アルミテープは応急処置であれば直ちに不適合と断定されるケースは少ない

- しかし恒久的修理として認められない場合がある

- 検査員の判断により結果が異なることがある

重要:アルミテープで補修した部分が熱や振動で剥がれると即不適合になる可能性があります。耐熱・耐久性に優れた方法で恒久化することが望まれます。

口コミ・感想レビューから見る使用感

不特定多数のユーザーから寄せられる意見には、以下の傾向が見られます。

- 微小漏れの一時的対策としては一定の効果がある

- 高温部位や振動が大きい箇所では剥離・再発が多い

- パテやバンデージと併用すると耐久性が向上する場合がある

- 長期的にはガスケット交換や部品交換の方が安定する

これらの意見はあくまで一般的傾向であり、温度条件、固定方法、走行環境などによって結果は大きく変動します。

耐久性とコスト面から見た選び方

| 手段 | 初期コスト | 耐久性 | 想定用途 |

|---|---|---|---|

| アルミテープ | 低 | 低〜中 | 微小漏れの応急対応 |

| 液状ガスケット | 低〜中 | 中 | フランジ部の微細隙間補正 |

| 金属ガスケット | 中 | 高 | 恒久対策の基本手段 |

| バンデージ・パテ | 中 | 中 | 穴あきや破断の暫定補修 |

| 溶接・交換 | 中〜高 | 高 | 長期安定化 |

高温域補修では耐熱700℃以上の製品(例:Holtsバンデージ)が推奨されます。一方でアルミテープは製品によっては150℃までしか耐えられないため、仕様の確認が不可欠です。

バイクマフラーからの排気漏れをアルミテープ活用法まとめ

- 清掃と脱脂を徹底し適合材料で補助的に対応する

- アルミテープは製品の耐熱温度を守って使用する

- 高温域は金属ガスケットや高耐熱バンデージを選ぶ

- 液状ガスケットは微細隙間補正に用い厚み埋めには使わない

- ガスケットを省略すると漏れや性能低下リスクが高まる

- 固定部品の締結力を均一に保つことが重要

- 差し込み深さと再増し締めを欠かさない

- 破損部は耐熱パテやバンデージで暫定補修する

- 車検適合は公的基準の遵守が必須

- 恒久対策は金属ガスケットや交換が望ましい

- 難燃性にも配慮して材料を選ぶ

- 口コミは条件依存で結果が異なることを理解する

- 費用対効果は応急か恒久かで変わる

- 現場基準と製品仕様を尊重する

- 安全確保のため保護具と作業環境を整える

コメント